Lean Fabrik Design - Fabrikplanung gleich von Beginn an ohne Verschwendung

Die Anwendung von Lean Fabrik Design Guidelines & JIT Konzepten bereits in der Entwurfsphase neuer Produktionssysteme, Lean Fabrik Layouts oder Linien/Zellen Designs vermeidet Verschwendung schon von Beginn an.

Wann immer Sie also Ihre Fertigungs- oder Logistikprozesse neu- oder umplanen müssen, machen Sie es mit viel Sorgfalt und mit viel Lean Expertise.

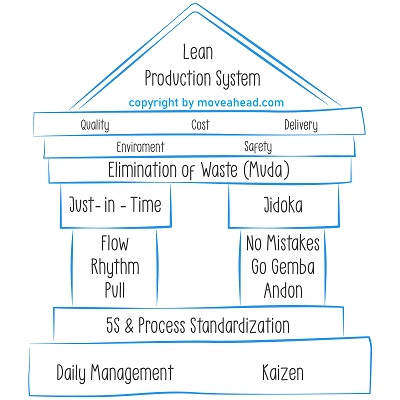

Das Design eines Produktions Systems basiert auf dem Toyota™ Production System

Mit den richtigen Gestaltungsprinzipien zu perfekten Abläufen in der Produktion und Logistik !

Das kluge Anwenden von Lean Design Guidelines und JIT Konzepten ist die wirkungsvollste Art, ein schlankes Produktionssystem zu gestallten. Clever gemacht entstehen so schon von Beginn an flexible, effiziente und beherrschbare Fabrikprozesse zu Zielkosten.

„Vermeiden Sie Verschwendung, bevor diese in das System gelangt !“

Quelle: Grafik by Christian Klock. Copyright Moveahead

Lean Fabrik Design - clever zum schlanken Produktionssystem

Egal ob Neu- oder Umplanung eines Fabrik Layouts oder Teil-Wertstroms, einer Fertigungslinie oder einzelner Produktionszellen, Sie müssen die Lean Konzepte und Lean Design Guidelines kennen und konsequent anwenden.

Im Kern geht es darum, jegliche Art von „Nicht–Wertschöpfenden“ Tätigkeiten aus dem System heraus zu halten oder zumindest zu minimieren.

Lean System Design, der Schlüssel zu einem nahezu verschwendungsfreiem und flexiblem Produktionssystem

Richtig gemacht, werden so schon bei der „Lean“ Planung:

- unnötige Prozessschritte, Wartezeiten und WIP vermieden

- Prozess- und somit auch die Produktqualität systemisch abgesichert

- Abläufe maximal transparent gemacht

- Abweichungen sofort sichtbar

- der nötige Ausbringungstakt und die Ziel-Flexibilität erreicht

- zukünftige Erweiterungen / Verkleinerungen vorgedacht

- Layouts geplant, welche neue Produktvarianten einfach integrieren können

- die Zielkosten erreicht

Durch diese vorausschauende clevere Planung von Prozessen erspart man sich später die kostspielige nachträgliche Prozessoptimierung oder komplexe Anpassungen am Wertstrom.

Richtig gemacht, haben Sie ein System geschaffen,

welches mit einem Minimum an Komplexität und Ressourcen-Einsatz

die vorgegebene Produkt-Varianz beherrscht

die erforderliche Soll-Menge prozess-stabil erreicht

das gewünschte Endprodukt fehlerfrei herstellen kann

Um das zu erreichen, sind bei der System Planung, je nach „Flughöhe“,

unterschiedliche Fragestellungen unter Anwendung relevanter Lean Guidelines zu beantworten.

Lean Factory Guidelines - Nützliche Fragestellungen

Fabrik Gesamtwertstrom

- Wie soll der Materialfluss vom LKW bis zum Point of Use konzipiert sein ? Wo sollte entkoppelt werdenn ?

- Welche Technik sollte man für Materialflüsse & Transporte einsetzen ?

- Für welche Volumen & Produktvarianz muss ausgelegt werden ?

- Wie funktioniert der Informationsfluss und wo wird welche Information benötigt ?

- Wo entsteht Varianz und was muss hier beachtet werden ?

- Was gilt es zu beachten um, sich später Anpasungen (Volumen / Varianz) nicht zu „verbauen“ ?

- …

Teil-Wertstrom / Fertigungslinie

- Welche Fertigungs- / Montagereihenfolge macht am meisten Sinn ?

- Montage-Vorrang-Graph & Ort der Varianz Bildung bekannt ?

- Welches Fertigungs-Layout sollte ich verwenden ?

- Welche Taktzeiten werden benötigt?

- Wie sichere ich die Prozess-Qualität ab ?

- Wo sollte man Prozesse entkoppeln ?

- Wie gehe ich mit unterschiedlichen Produkt-Varianten um ?

- Wo automatisiert man, wo lieber nicht ?

- Fertigungsmaterial Steuerung ?

- Welche Punkte müssen unbedingt in die Lastenhefte von Anlagen & Vorrichtungen

- …

Fertigungszelle / Prozess

- Optimale Prozess Reihenfolge ?

- Welche Teilschritte sollten sinnvollerweise automatisiert sein, welche Tätigkeiten übernimmt besser ein Mitarbeiter ?

- Wie plane ich das Zusammenspiel Mitarbeiter & automatisierter Prozess mit minimaler Verschwendung?

- Welcher Engpass-Takt ist einzuhalten ?

- Wie berechne ich den Soll-Takt und was passiert bei Störungen ?

- Ganzheitlich optimale Material-Breitstellung für Logistik & Monteure ?

- Werden Probleme schnell transparent ?

- Wie sichere ich die Einzel-Prozess-Qualität zu 100% ab ?

- …

Das ist nur ein kleiner Auszug aus einer Vielzahl von Fragestellungen, die bei einer Planung, egal in welcher Flughöhe, berücksichtigt werden müssen. Für jeden einzelnen Punkt gibt es zig verschiede Lean Guidelines, die Sie kennen und beachten sollten.

Gerade die nachträgliche Vereinfachung zu komplex gewordener Fertigungssysteme ist eine hohe Kunst.

Mit dem Einsatz von Multi-Wertstrom Design & Mass Customization Konzepten, meinem Lean Fachwissen,

gepaart mit dem Prozess-Know How ihrer Mitarbeiter, lassen sich tolle Ergebnisse erzielen.

6 Schritte zum perfekten Lean Fabrik Design

Gerne helfe ich Ihnen und Ihrem Team bei diesen komplexen Aufgabenstellungen:

- Bestehende Planungen nach verborgenen Schwächen durchleuchten und mit Ihrem Team diese dann zu optimieren

- Schulung / Weiterqualifikation Ihrer Mitarbeiter der Fertigungsplanung / des Lean Teams im Thema Lean System Design, am besten anhand eines aktuellen Projektes

- Durchführung von Workshops zur Neu- / Umplanung neuer Fertigungsbereiche (Verschwendungsfrei / Kapazitätserhöhung / Varianten Flexibilisierung)

- Vereinfachung zu komplex geratener Produktionssysteme

- Erarbeiten von firmenspezifischen Lean Factory Design Guidelines für die zukünftige Planung von Produktions- und Logistik-Prozessen

- Lean Product Design, Ableiten zukünftiger Guidelines für die Produkt Entwicklung aus den Erkenntnissen der Systemvereinfachung.

Hier geht es zu weiteren Themen

Lean Training / Seminare / Experten Ausbildung

Wir müssen jetzt, mehr denn je, Lean Konzepte und Methoden richtig verstehen, für die jeweilige Situation anpassen und effizient anwenden, damit ein Unternehmen erfolgreich sein kann.

Lean Training, die Qualifikation der Mitarbeiter ist ein entscheidender Erfolgsfaktor.

Sie fühlen sich angesprochen ?

Ich freue mich auf Ihre Nachricht und ein erstes Gespräch, um Ihren Unterstützungsbedarf zu verstehen.